Виды клеевых соединений. Клеевые соединения

Клеевые, соединения являются наиболее прогрессивными видами соединений элементов деревянных конструкций заводского изготовления. Их основой являются конструкционные синтетические клеи. Склеивание дает возможность из досок ограниченных сечений и длин изготовлять клееные элементы несущих конструкций любых размеров и форм.

Клеевые соединения являются прочными, монолитными и имеют такую малую податливость, что ее можно не учитывать при расчетах и считать клееные элементы как цельные. Клеевые соединения являются водостойкими, стойкими против загнивания и воздействия ряда химически агрессивных сред, что обеспечивает долговечность клееных элементов. Однако склеивание допускается только в специально оборудованных отапливаемых цехах с приточно-вытяжной вентиляцией для удаления вредностей и под строгим лабораторным контролем. При склеивании имеется возможность использовать древесину маломерную и пониженного качества путем удаления значительных пороков с последующим стыкованием. Доски до склеивания должны быть остроганы по плоскостям склеивания, на толщину до 3 мм для обеспечения их плотного контакта и получения прочного клеевого шва минимальной толщины с наименьшими не проклейками.

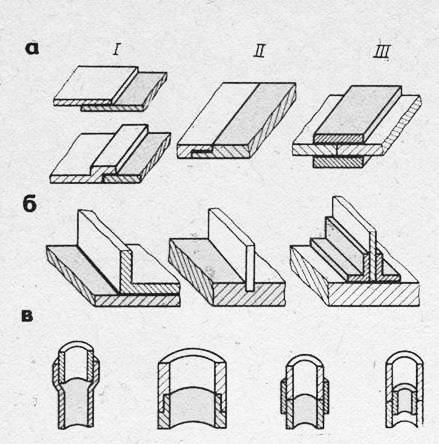

Клеевые стыки по их расположению и особенностям работы могут быть разделены на поперечные, продольные и угловые (рис. 9).

Поперечные стыки досок служат для создания клееных элементов с поперечными сечениями требуемых размеров и форм и придания им изогнутой формы по длине. В их число входят стык по пластям, стык по кромкам и стык по пласти и кромке.

Стык по пластям представляет собой клеевое соединение досок пластями. Этот стык применяется для создания клееных, элементов требуемой высоты сечения и для обеспечения их изогнутой формы по длине, поскольку он препятствует распрямлению, изогнутых досок в клееном элементе. В изгибаемых и сжато-изгибаемых элементах стыки по пластям работают и рассчитываются на скалывание при изгибе по формуле

Стык по кромкам представляет собой клеевое соединение досок кромками. Его применяют для создания клееных элементов с шириной сечения, большей ширины отдельных досок. По высоте сечения эти стыки в соседних досках располагаются вразбежку в плоскости изгиба. В этих стыках обычно не возникают скалывающие напряжения, и они не требуют расчетных проверок.

Стык по пласти и кромке представляет собой клеевое соединение пласти одной доски с кромкой другой. Его применяют для создания клееных элементов тавровой, двутавровой и рельсовидной формы со стенками из досок на ребро. Работает и рассчитывается стык на скалывание при изгибе.

Продольные стыки служат для создания клееных элементов требуемой длины. В число продольных стыков входят зубчатое и усовое соединения.

Зубчатое соединение применяют для стыкования досок концами по длине вдоль волокон, оно является основным видом продольного стыка и представляет собой соединение концов досок клеевыми швами по зубчатой поверхности ряда острых клиньев, которые могут выходить на пласти или на кромки досок. Такая форма придается концам досок механически специальной зубчатой фрезой на станке. От действия продольных усилий в клеевых швах зубчатого соединения возникают основные скалывающие и незначительные растягивающие напряжения. Зубчатое соединение считается равнопрочным с цельной древесиной и расчета не требует.

Усовое соединениепредставляет собой клеевое соединение концов досок по поверхности, образованной их срезкой с уклоном к поверхности 1:10, и применяют его для продольного стыкования досок. Клеевой шов работает здесь аналогично швам зубчатого соединения, и усовое соединение считается тоже равнопрочным с древесиной элементов независимо от их категории качества. Он менее технологичен, чем зубчатый, так как имеет тенденцию к сдвигам по клеевому раствору при склеивании, и допускается только при отсутствии оборудования для зубчатого стыкования.

Угловые стыки представляют собой клеевые соединения досок и клееных элементов, расположенных друг к другу под углом.

Зубчатое соединение под углом применяют главным образом для соединения концов клееных элементов рам в жестких узлах, расположенных под углами более 120°. Это соединение работает на усилия сжатия с изгибом и рассчитывается как цельное наклонное сечение.

Соединение досок по пластям под углом представляет собой клеевое соединение досок пластями по площади их пересечения. От продольных усилий в клеевом шве возникают здесь скалывающие и дополнительно поперечные растягивающие напряжения ввиду эксцентричного действия усилий. Они рассчитываются на скалывание под углом к волокнам, а растягивающие усилия рекомендуется воспринимать болтами или шурупами.

Стыки фанеры и фанеры с древесиной. Усовое соединение фанеры имеет ту же конструкцию и уклон склеиваемых кромок 1:12, и применяют его для соединения фанерных листов кромками по длине и по ширине. Оно имеет пониженную прочность ввиду неполного совпадения соответствующих слоев листов фанеры при склеивании и, рассчитывается на растяжение по площади сечения, уменьшенной коэффициентом условий работы m=0,6.

Стык фанеры с досками по пласти и кромкам применяют в клеефанерных конструкциях. При расположении волокон досок под углом 90° к наружным волокнам фанеры ширина досок должна быть не более 100 мм. При большей ширине досок возникает опасность перенапряжения клеевых швов в результате коробления древесины. Этот стык работает на скалывание при изгибе и рассчитывается по прочности ближайших к стыку клеевых швов между наружным и соседним слоями фанеры.

Клееметаллические соединения представляют собой соединения деревянных клееных элементов при помощи вклеенных или наклеенных стальных деталей (рис. 10).

Соединения на вклеенных стержнях состоят из коротких стержней из арматуры классов А-II или А-III диаметром 12-32 мм, вклеенных в прямоугольные пазы или круглые отверстия клеем, обеспечивающим надежное соединение древесины с металлом, например эпоксидно-цементным. Вклеенные стержни применяют для продольного и углового соединения клееных элементов, работающих на продольные силы или изгибающие моменты. Они воспринимают продольные силы N при растяжении (выдергивание) или сжатии (вдавливание). Скрытые в толще древесины стержни защищены от химически агрессивной среды и быстрого нагрева при пожаре, что повышает стойкость против коррозии и огнестойкость конструкции.

Соединения с клеестальными шайбами применяют для соединения стержней сборно-разборных ферм в узлах. Они состоят из стальных пластинок - стальных накладок, болтов, а также шайб, приклеенных к пластям элементов феноло-формальдегидным по слою БФ или эпоксидным клеем. Болты пропускаются при сборке соединения через отверстия соответствующего диаметра в накладках и шайбах и через отверстие большего диаметра в древесине элементов. Соединение воспринимает растягивающие и сжимающие усилия. Клеевые швы шайб работают и рассчитываются на скалывание. Болты рассчитываются на смятие и срез между шайбами и накладками, как в стальных соединениях, без учета древесины и имеют повышенную несущую способность. Стальные накладки рассчитываются на растяжение или сжатие.

Клеевые соединения арматуры клееных армированных балок с древесиной выполняются путем вклеивания ее в пазы в крайних зонах сечений эпоксидно-цементным клеем. Они работают на скалывание с избыточными запасами прочности.

Соединения с пластмассовыми связями имеют значительные перспективы применения в деревянных конструкциях, особенно предназначенных для эксплуатации в средах, химически агрессивных по отношению к металлу. В настоящее время проводятся экспериментальные и теоретические исследования соединений в деревянных элементах с цилиндрическими нагелями из высокопрочного стеклопластика.

67. Что такое предел огнестойкости конструкций и как его повысить.

Огнестойкость – способность конструкций сохранять несущие и (или) ограждающие функции в условиях пожара. Предел огнестойкости – это показатель огнестойкости конструкций, определяемый временем (ч, мин) от начала огневого воздействия до потери нагруженного элемента несущей способности. Деревянные элементы крупных сечений имеют более высокие пределы огнестойкости, чем остальные. Например, балка сечением 17х17см, нагруженная до напряжения 10МПа, имеет предел огнестойкости 40мин, в течение которых могут быть приняты меры для тушения пожара.

Предел огнестойкости у монолитных элементов выше, чем у элементов конструкций, состоящих из досок с зазорами между ними, имеющих большие поверхности соприкосновения с воздухом.

Целью повышения предела огнестойкости является повышение сопротивления огнестойкости конструкций возгоранию и в процессе горения не создавали и не распространяли открытого пламени.

Виды защиты от возгорания:

1. Конструктивная защита . Ликвидация условий, благоприятных для возгораний. В конструкциях производственных зданий с горючими процессами применение древесины недопустимо. Деревянные конструкции д.б. отделены от печей и нагревательных приборов достаточными расстояниями или огнестойкими материалами. Для предотвращения распространения огня деревянные строения должны быть разделены на части противопожарными преградами и зонами из огнестойких конструкций. Деревянные конструкции не должны иметь сообщающихся полостей с тягой воздуха, по которым может распространиться пламя, не доступное для тушения. Элементы деревянных конструкций д.б. массивными клееными или брусчатыми без острых выступающих частей, щелей, трещин. Такие элементы имеют больше предел огнестойкости, чем дощатые. Обыкновенная штукатурка значительно повышает сопротивление деревянных стен и потолков возгоранию. Строящие здания должны иметь гладкие стены и потолок без выступающих внутрь помещения деревянных частей, иметь беспустотные ограждающие с применением в них несгораемых или трудносгораемых утеплителей.

Деревянные конструкции должны эксплуатироваться при температуре, не превышающей 50 о С.

2. Химическая (противопожарная пропитка или окраска). Производится в случаях, когда от ограждающей конструкции требуется повышенная степень огнестойкости, например, в помещениях, где находится легковоспламеняющиеся материалы. Конструкции пропитывают веществами, которые называются антипиренами (например, аммонийная соль, фосфорная и серная кислота). Пропитку выполняют в автоклавах одновременно с антисептированием. Однако такая обработка снижает прочность древесины на 10-20%, а при обработке клееных элементов может наступить полная потеря прочности клеевого шва через 1-2 года. При нагреве антипирены расплавляются, образуя огнезащитную пленку, препятствующую доступу кислорода к древесине, которая при этом может только медленно разлагаться и тлеть, не создавая открытого пламени и не распространяя огня. Пропитка древесины производится с одновременной пропиткой антисептиками. Защитная окраска выполняется составами на основе жидкого стекла, суперфосфата и т.д. Нанесение покрытий необходимо производить в два или более слоев. Каждый последующий слой наносится после высыхания предыдущего слоя. При нагревании во время пожара пленки их вздуваются от выделяемых газов и создают воздушную прослойку, временно препятствующую возгоранию.

68. До какой величины и почему ограничена максимальная влажность древесины.

Влажностью называется отношение массы влаги, содержащейся в данном объеме древесины, к массе абсолютно сухой древесины. Влажность (%) древесины W определяется с помощью электровлагомера (действие которого основано на изменении электропроводности древесины в зависимости от ее влажности) или весовым способом по формуле

,

,

где m 1, m 2 - вес образца до высушивания и после высушивания до постоянного веса.

Влажность древесины может быть трех видов: свободная (капиллярная) -заполняющая полости клеток и межклеточное пространство; связанная (гигроскопическая) - находящаяся в клеточных оболочках; химическая -входящая в состав веществ, образующих древесину. Удаление свободной влаги (заполняющей внутренние пустоты) изменяет плотность древесины, удаление связанной влаги (пропитывающей оболочку клеток) влечет за собой изменение плотности и прочности, размеров и формы, а удаление химической влаги, входящей в состав древесины, ведет к изменению вещества.

По степени влажности древесина может быть абсолютно сухой (влажность - 0 %), комнатно-сухой (6...12 %), воздушно-сухой (15...20 %), полусухой (21...23 %), сырой (23...39 %), свежесрубленной (40...75 %) и мокрой (более 75 %). Влажность сплавной древесины может достигать 200 %.

Максимальное количество связанной влаги для всех пород примерно одинаково и составляет 30 %, при температуре 20 °С. Такая влажность называется пределом гигроскопичности, или точкой насыщения клеточных оболочек. Это состояние древесины, при котором свободной влаги нет, а в клеточных оболочках содержится максимальное количество связанной влаги.

В свежесрубленной древесине, при высыхании в атмосферных условиях, сначала происходит быстрое удаление с поверхности свободной влаги, а затем и части связанной с одновременным перемещением ее из внутренних слоев к наружным. Такой процесс приводит к равномерному распределению влаги, соответствующему температуре и влажности окружающего воздуха. Каждому сочетанию температуры и относительной влажности воздуха соответствует определенная установившаяся влажность древесины, которая называется равновесной (устойчивой) влажностью . При применении в строительстве древесины с влажностью выше равновесной необходимо учитывать значительную разность усушки древесины вдоль и поперек волокон и придавать элементам припуск на усушку.

Строительные нормы ограничивают влажность древесины как материала до 25 %, а в клееных конструкциях - до 12 %.

Влияние влажности . Изменение влажности в пределах от 0% до 30% приводит к снижению прочности древесины на 30% от максимальной. Дальнейшее изменение влажности не приводит к снижению прочности древесины.

Анизотропия свойств древесины в поперечном и тангенциальном направлении к волокнам приводит к короблению древесины при изменении влажности (усушка и разбухание). Наибольшая усушка происходит поперек волокон, перпендикулярно годичным слоям. Деформации усушки развиваются неравномерно от поверхности к центру. При усушке появляется не только коробление, но и усушечные трещины.

Для сравнивания показателей прочности и жесткости древесины установлено значение стандартной влажности 12%

В 12 =В W ,

где α – поправочный коэффициент, при сжатии и изгибе α = 0,04.

69. Виды деревянных ферм

Сквозными несущими деревянными конструкциями называются такие, в которых пояса соединены друг с другом не сплошной стенкой из досок или фанеры (как в плоских сплошных конструкциях), а решеткой, состоящей из отдельных стержней – раскосов и стоек.

Применение решетки вместо сплошной стенки уменьшает расход материала на конструкцию, особенно при больших пролетах. В то же время сквозные конструкции имеют большое количество узлов в местах соединения решетки с поясами, что значительно усложняет изготовление таких конструкций. Поэтому выбор типа конструкций - сплошной или сквозной производится на основе технико-экономических данных с учетом назначения помещения.

Сквозные конструкции бывают :

1) балочные (фермы);

2) распорные (арки и рамы);

3) решетчатые стойки.

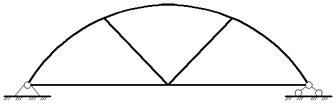

ферма

ферма

сквозная арка

сквозная арка

рама с подкосами

рама с подкосами

решетчатая стойка

решетчатая стойка

О сквозных распорных конструкциях и о решетчатых стойках говорилось в предыдущих лекциях.Сегодня мы займемся изучением основного вида сквозных конструкций - ферм. Фермы применяют, как правило, в статически определимых схемах в отношении как опорных закреплений, так и решения решетки.

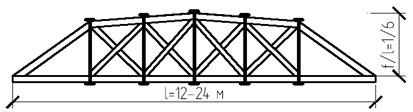

В зависимости от конструктивных особенностей, связанных с методом изготовления, фермы подразделяют на фермы заводского (из клееных элементов) и построечного изготовления (из цельных элементов)

Наибольшее распространение в строительстве получили фермы заводского изготовления. К ним относятся металлодеревянные фермы, верхний пояс и сжатые стержни решетки которых выполнены из клееной древесины, а нижний пояс и растянутые стержни решетки - из стали.

Преимущества клееной древесины позволяют применять в случае необходимости, например, в условиях агрессивных сред, не только стальной, но и деревянный нижний пояс.

По очертанию фермы подразделяются на:

1. Треугольные;

2. Трапециевидные;

3. Многоугольные (чаще пятиугольные);

4. Сегментные.

С целью уменьшения величины изгибающего момента передача сжимающего усилия в узлах верхнего пояса из прямолинейных элементов осуществляется с эксцентриситетом, как в арках. Первую панель нижнего пояса, в котором отсутствуют усилия, может быть деревянной, а опорный нисходящий раскос, воспринимающий большое растягивающее усилие - стальным, как и среднюю панель нижнего пояса. Трапециевидная односкатная ферма имеет аналогичное конструктивное решение.

Могут применяться так же фермы с параллельными поясами.

Треугольные клееные фермы могут иметь верхний пояс из двух клееных панелей разной длины, более длинной и мощной является первая от опоры панель. Из клееной древесины выполняются также два раскоса. Нижний пояс и растянутый тяж принимаются стальными. Панели верхнего пояса в узлах стыкуют с эксцентриситетом.

Сегментные клееные фермы компонуются с таким расчетом, чтобы дуга верхнего пояса была из криволинейных элементов одинаковой длинны. Все узлы, включая узлы верхнего пояса, центрируют по осям элементов. Верхний пояс такой фермы может быть разрезным или неразрезным. Благодаря криволинейному очертанию верхнего пояса создается обратный выгиб по отношению к оси изгиба пояса под действием внешней нагрузки, поэтому эта ферма имеет мало нагруженную решетку, что упрощает конструкцию ее элементов и узлов.

К фермам построечного изготовления относятся фермы, элементы которых выполнены из цельных не клееных бревен, брусьев или досок с узловыми соединениями на нагелях (болтах, гвоздях) или на лобовых врубках. Растянутые элементы решетки и нижний пояс фермы часто делается стальными.

По очертанию фермы построечного изготовления могут быть треугольными и многоугольными.

Фермы из центральных элементов со стальным нижним поясом при треугольном очертании позволяет просто организовывать плоскую скатную кровлю. В этих фермах верхний пояс и раскосы делают из брусьев, а центральную растянутую стойку - из круглой стали.

При многоугольном очертании, приближающемся к очертанию эпюры моментов в простой балке, усилия в панелях верхнего пояса мало меняются от эпюры к середине пролета и в элементах решетки возникают небольшие усилия. Это дает возможность создавать как верхний пояс, так и элементы решетки из древесины и только нижний растянутый пояс делается из профильной стали.

Недостатком такой фермы является небольшое число узлов.

Фермы на лобовых врубках имеют треугольное или пятиугольное очертание.

Схема решетки в этих фермах такова, что деревянные раскосы оказываются сжатыми, а металлические стойки - растянутыми. Это позволяет крепить сжатые раскосы к поясам с помощью лобовых врубок, воспринимающих только сжимающие усилия а растянутые стоики (тяжи) делать из круглой стали. Тяжи на одном конце снабжены резьбой и гайкой, что обеспечивает возможность уплотнения узлов при сборке.

В пятиугольных фермах вблизи середины пролета при односторонней снеговой нагрузке раскосы могут получать растягивающие усилия и выключаться из работы.

Для сохранения геометрической неизменяемости решетку фермы снабжают дополнительными компенсирующими нисходящими раскосами.

Рисунок 4 – Пятиугольная ферма из брусьев или бревен на лобовых врубках.

70. Типы рам каркаса сооружений из древесины

Рамные конструкции являются одним из наиболее распространенных типов несущих конструкции. Они хорошо вписываются в поперечное сечение большинства производственных и общественных зданий.

Рамные конструкции относятся к классу распорных.

Деревянные рамы обычно применяют однопролетными при пролетах

12…30 м.

В мировой практике строительства встречаются рамы пролетом до 60 м.

Рамы классифицируются по нескольким признакам

- По статической схеме рамы могут быть

1) трехшарнирными (статически определимыми)

Конец работы -

Эта тема принадлежит разделу:

Современные технологии строительства

На сайте сайт читайте: "Современные технологии строительства"

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ:

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

Клеевые соединения широко применяются в машиностроении и строительстве. Преимущества способа склеивания, по сравнению с другими методами образования неразъемных соединений, следующие:

1. Соединение разнородных материалов, отличающихся по физико-механическим свойствам.

2. Возможность склеивания тонкостенных деталей.

3. Равномерное распределение напряжений при склеивании. Отсутствие больших остаточных напряжений, как при сварке, и концентраторов напряжений (отверстий под крепежные элементы). Многие , что позволяет поглощать и перераспределять внутренние напряжения.

4. Быстрый и экономичный способ сборки.

5. Широкая номенклатура клеевых материалов позволяет применять их во многих технологических процессах.

6. Высокая прочность клеевых соединений.

7. Низкая себестоимость и простота технологии; отсутствие необходимости в использовании дополнительного оборудования.

8. Возможность снижения металлоемкости и массы конструкции за счет применения клея вместо крепежных элементов.

9. Возможность соединения материалов, чувствительных к нагреву или разрушающихся при сварке или пайке.

10. Хорошие герметизирующие, звуко-, тепло- и электроизоляционные свойства.

11. Стойкость клеев к влаге и химическим реагентам.

12. Универсальность многих клеев позволяет использовать ограниченную номенклатуру клеящих материалов в производстве.

13. Уменьшение электролитической коррозии при склеивании разных металлов.

Клеевые соединения имеют также некоторые ограничения в применении и недостатки:

1. Необходимость подготовки (очистки) поверхностей перед склеиванием.

2. Длительное время отверждения некоторых клеев приводит к необходимости применения приспособлений для поддержания нагрузки при склеивании.

3. Невозможность получения номинальной прочности соединения сразу же после проведения работ, как это происходит при сварке (необходимость высыхания или отверждения клея).

4. Низкая теплостойкость клеевых соединений.

5. Низкая стойкость некоторых клеев к ударным нагрузкам.

6. Трудность контроля качества неразъемных клеевых соединений.

7. Невозможность демонтажа клеевых соединений.

8. Токсичность и пожароопасность большинства клеевых материалов.

9. Термопластичные клеи имеют склонность к ползучести.

10. Термореактивные клеи имеют низкую прочность на отдир.

11. Невозможно точно определить долговечность клеевого соединения в реальных эксплуатационных условиях.

12. Прочность клеевых соединений ниже, по сравнению со сварными.

Склеивание материалов, благодаря своим особенностям, находит все более широкое применение в химической, автомобильной, авиационной, судостроительной и других отраслях.

Клеевые соединения

К атегория:

Пайка

Клеевые соединения

Клеевое соединение - неразъемное соединение деталей машин, строительных конструкций и других изделий с помощью клеев.

Соединение материалов склеиванием находит все более широкое применение. Соединения, полученные склеиванием, обладают достаточной герметичностью, водомаслостойко-стью, высокой стойкостью к вибрационным и ударным нагрузкам. Склеивание во многих случаях может заменить пайку, клепку, сварку, посадку с натягом.

К недостаткам клеевых соединений относятся: незначительная тепловая стойкость (при температуре выше + 90° С прочность их резко снижается), склонность к ползучести при длительном воздействии больших статических нагрузок, длительные сроки сушки, необходимость нагрева для получения стойких и герметичных соединений, низкая прочность на сдвиг и др.

Надежное соединение деталей малой толшины, как правило, возможно только склеиванием.

Клеевые соединения осуществляют различными способами. Чаще всего применяется соединение внахлестку и встык с помощью планки, втулки и т. п.

Наиболее распространенные клеевые соединения показаны на рис. 1, а -в.

Существуют различные виды клеев. Наиболее известен клей Бф, выпускаемый под марками БФ-2, Бф-4, Бф-6 и др.

Универсальный клей Бф-2 применяют для склеивания металлов, стекла, фарфора, бакелита, текстолита и других материалов. Механическая прочность сохраняется при нагреве до температуры не более 80 °С. Этот клей применяют для заделки трещин в неответвленных местах чугунных корпусов, для упрочнения неподвижных сопряжений, для крепления накладок на дисках муфт сцепления и др.

Клей Бф-2 бензо- и маслостоек, является хорошим диэлектриком, защищает склеенные поверхности от коррозии. Хранят в закупоренной посуде/ берегут от попадания воды. Огнеопасен.

Клей БФ-2 в жидком виде наносят на подготовленные поверхности соединяемых деталей возможно более тонким слоем. Затем получившаяся пленка клея сушится «до отлипа» при температуре 20 - 60 °С в течение 50 - 60 мин. Наносится второй слой, вновь сушится, затем наносится третий слой и склеиваемые детали соединяют и сушат при температуре 140 -150 °С в течение 30 -60 мин при давлении 1 -2 МПа (10 - 20 кгс/см2).

Клеи Бф-4 и Бф-6 применяют для получения эластичного1 шва – (на деталях из тканей, резины, фетра). Они имеют небольшую прочность по сравнению с другими клеями.

Клей ВС-10Т применяется для склеивания деталей, длительное время работающих при температуре до 300° С. Он обладает высокой прочностью и стойкостью. На склеенное этим клеем место не действует керосин, смазочные масла, вода. Часто этим клеем закрепляют накладки к тормозным колодкам автомобилей.

Клей ВС-10Т выпускается в готовом для употребления виде. Хранят его в герметичной посуде в темном помещении в течение шести месяцев (сохраняет клеящие свойства).

Клей ВС-ЮТ наносится в жидком виде в один-два слоя. После нанесения первого слоя сушка при нормальной температуре в течение часа, а затем наносится второй слой; детали соединяют и рушат при температуре 140 -180° С в течение 1-2 ч при давлении 50 – 200 кПа (0,5-2,0 кгс/см2).

Карбинольный клей может быть в Жидком или пастообразном состоянии: (с наполнителем). Основа этого клея - сироп карбинольный, к которому добавляют перекись бензола. Клей пригоден для соединения стали, чугуна, алюминия, фарфора, эбонита и пластмасс; обеспечивает прочность склеивания только при использовании его в течение 3 -5 ч после приготовления. Механическая прочность швов, выполненных карбинольным клеем, сохраняется при температуре до 60°С.

Детали, склеенные карбинолом, сушат на воздухе в течение одних суток. Карбинольный клей бензо- и маслостоек, не поддается воздействию кислот и щелочей, воды, спирта и ацетона. Применяют для склеивания деталей карбюраторов, аккумуляторных банок и других работ.

Пастообразный карбинольный клей применяют преимущественно для склеивания мрамора, фарфора, пористых материалов, для заделки трещин, отверстий и т. д. Недостатком этих клеевых соединений является низкая стойкость против высокой температуры.

Бакелитовый лак - раствор смол в этиловом спирте. Детали, склеенные бакелитовым лаком, сушат при температуре 140 -160°С. Хранят бакелитовый лак в закрытой посуде при температуре не свыше 30°С в темном месте. Применяют для наклейки накладок на диски муфт сцепления.

Пластмассовые и стеклянные детали склеивают карбинольным клеем и бакелитовым лаком.

Эпоксидные клеи устраняют необходимость тепловой обработки склеиваемых деталей; применяют эпоксидные клеевые составы, затвердевающие при температуре 18 -20 °С. Для приготовления этих составов в эпоксидные смолы (ЭД-5, ЭД-6, ЭД-40) добавляют отверди-тель - полиэтилен-полиамин (примерно 10 вес. ч. на 100 вес. ч. эпоксидной смолы), дибутилсрталат (10 - 15 вес. ч. на 100 вес. ч. эпоксидной смолы) и наполнитель, в качестве которого используют алюминиевую или бронзовую пудру, стальной или чугунный порошок, портландцемент, сажу, стекловолокно и т. д. Наполнители увеличивают вязкость эпоксидного состава и повышают прочность клеевого шва.

Термостойкие клеи. Применяют для склеивания деталей из различных металлов, работающих в условиях высоких температур и вибраций. Клей ВК-32-200 применяют для склеивания из металлов и неметаллических материалов деталей, работающих непрерывно до 300 ч при 200 °С и до 20 ч при 300 °С. Клей наносят в два слоя. После нанесения первого слоя выдерживают 15 - 20 мин при 20 °С, после нанесения второго слоя - 15-20 мин при 20 °С и 90 мин при 65 °С.

Материалы, соединяемых клеем ВК-32-200, могут работать в интервале температур от 60 до 120°С. Клей стоек против бензина, минерального масла и воды. В течение четырех месяцев материалы, соединенные этим клеем, могут работать в условиях, близких к тропическим (при влажности 90% и температуре 50 °С), без заметных снижений прочности соединения.

Термостойкие клеи на основе кремнийорга-нических смол предназначены для склеивания металлических и неметаллических материалов. Клей ИП-9 применяют при склеивании металлов и неметаллов. Этот клей образует швы небольшой прочности, но обеспечивает высокую термостойкость, водостойкость и герметичность.

Клеем ИПЭ -9 соединяют металлы, керамику, резину и другие материалы. Соединения очень прочны при температуре 300 °С.

Клей БФК -9 обладает высокой термостойкостью, применяют для соединения металлов с неметаллами. Клей наносят на обе поверхности тонким слоем и просушивают в течение одного часа при температуре 20 °С и 15 мин при температуре 60 °С. Затем наносят второй слой и просушивают в-течение того же времени.

Технологический процесс клеевого соединения деталей независимо от конструкции его, разнообразия склеиваемых материалов и марок клеев состоит из следующих этапов: подготовка поверхностей к склеиванию - взаимная подгонка, очистка от пыли и жира и придание необходимой шероховатости; нанесение клея кистью, шпателем, пульверизатором; выдержка после нанесения клея (время выдержки в зависимости от сортов клея и материала склеиваемых деталей колеблется от 5 мин до 30 ч и выше); затвердевание клея (используют печи с обогревом газами, горелки, установки с электронагревателями, установки ТВЧ и др.); температурный режим колеблется от 25 до 250 °С и выше; контроль качества клеевых

соединений (ультразвуковые установки, через лупу, контроль подготовленных образцов).

Основной дефект, который часто имеет место при склеивании, - так называемый «непроклей» (участки, на которых не осуществилось соединение склеиванием).

П ричины непрочности клеевых соединений:

– плохая очистка склеиваемых поверхностей;

– неравномерное нанесение слоя на склеиваемые поверхности, отдельные участки поверхности клеем не смазаны или смазаны густо;

– затвердевание нанесенного на поверхности клея до их соединения;

– недостаточное давление на соединяемые части склеиваемых деталей;

– неправильный температурный режим и недостаточное время сушки соединенных частей.

Склеивание как метод сборки неподвижных и неразъемных соединений получило в последнее время большое распространение. Особенно быстро внедряется склеивание элементов металлических конструкций самолетов, ракет и др. Склеиваются преимущественно пластмассы, стекло, керамика, легкие сплавы - алюминиевые, магниевые, реже - стали углеродистые, нержавеющие, титан и др.

Основные преимущества склеивания: гладкость наружных поверхностей склеиваемых элементов; лучшая герметичность, обеспечиваемая самим клеем; экономия веса; снижение трудоемкости и стоимости, особенно при тонкостенных конструкциях; отсутствие ослабления соединяемых элементов отверстиями под заклепки и т. п.

Конструктивно клеевые соединения могут иметь самое разнообразное оформление. Наиболее распространены соединения внахлестку и соединения со стыковым элементом (планкой, втулкой и т. п.); применяют и ряд других конструктивных форм.

Склеивание отличается простотой технологии, легко может быть механизировано и автоматизировано.

Надежное соединение деталей малой толщины с применением неметаллических материалов во многих случаях возможно только склеиванием. В практике выполнения клеевых соединений широко используется карби-нольный клей, в частности для склеивания калибров, сборочных приспособлений, при вклейке вставных ножей в сборные инструменты и др.

Вместо клепки, сварки или паяния деталей часто применяется клей БФ-2, БФ-4, ВК-32-ЭМ и др., причем прочность клеевого соединения не уступает прочности других видов соединений. Лучшие результаты по прочности получаются при склеивании стальных, чугунных и дюралюминиевых деталей. Хорошо оправдывает себя склеивание вместо приклепывания облицовочных материалов к колодкам в тормозных системах. Приклеивание тормозных накладок к тормозным колодкам широко формы клеевых соединений: а-плоскостные: /-внахлестку; //-врезные (шпунтовые); ///-соединения встык; б-тавровые; в-цилиндрические.

Для приклеивания неметаллических материалов к металлу применяется термостойкий вид клея различных марок: ИПЭ -Э, БФК -9, ЭФ-9, К-10, К-105 и др.

Испытания на прочность выполненных соединенйй контактной сваркой и склеиванием подтверждают большие перспективы применения клеевых соединений деталей машин. Механическая прочность склеенного соединения зависит от вида и качества клея, от качества склеиваемых поверхностей, плотности их прилегания, толщины слоя клея и равномерности его распределения, а также от соблюдения температурного режима.

Технологический процесс клеевого соединения деталей независимо от их конструкции, разнообразия склеиваемых материалов и марок клеев состоит из следующих этапов: подготовка поверхностей к склеиванию; нанесение клея на склеиваемые поверхности; выдержка после нанесения клея; сборка склеиваемых детален; склеивание при определенных температуре и давлении с последующей выдержкой; очистка шва от подтеков клея и контроль качества клеевого соединения.

Подготовка поверхностей к склеиванию сводится к ихв взаимной подгонке, очистке от пыли и жира и приданию необходимой шероховатости. .Например, алюминиевые сплавы обезжириваются в ацетоне или обрабатываются в кислотных ваннах, где одновременно с обезжириванием происходит процесс травления. Кислотная ванна, кроме того, придает металлу шероховатую поверхность.

Качество клеевого шва в значительной степени зависит от приемов нанесения клея. Клеи могут быть жидкими, пастообразными или в виде клеящей пленки. Наиболее рациональны клеящие пленки, не требующие применения специального приспособления для регулирования толщины клеевого слоя. Хорошие результаты можно получить при нанесении клея с помощью пульверизатора. Частично клей наносится вручную кистями и шпателем. Во всех случаях клей следует наносить в одну сторону во избежание попадания в него пузырьков воздуха.

Выдержка после нанесения клея, содержащего растворитель, обязательна. Необходимо до 1 прессования дать открытую выдержку, во время которой i происходит удаление из клея влаги и летучих веществ;* при этом Клей приобретает нужную вязкость, уменьшается усадка клеевого шва, снижаются внутренние на-М пряжения и вероятность появления внутренних раковин. 1

Сборка и склеивание деталей между собой осуществляются с помощью специальных приспособлений и оборудования. В сборочном приспособлении детали с нанесенным клеем должны устанавливаться во взаимно правильное положение и фиксироваться зажимными устройствами.

Основным оборудованием для склеивания являются гидравлические или пневматические прессы, вакуумные установки и т. п.

Для затвердевания клея нужны определенный температурный режим и повышенное давление в печах. Для этой цели используют печи с обогревом газами, горелками, установки с электронагревом, установки т. в. ч., установки, обогреваемые инфракрасными лучами, и др. Температурный режим для различных случаев склеивания колеблется от 25 до 250 °С и выше. Различным для разных сортов клея и материала склеиваемых деталей должно быть и время выдержки (от 5 мин. до 30 час. и выше).

Контролю и испытанию клеевого соединения следует придавать большое значение. Основной дефект, который часто имеет место при склеивании, это так называемый непроклей (наличие участков, в которых не произошло соединения склеиванием). Наиболее совершенным методом контроля качества готовой продукции при современной технике следует считать использование ультразвуковых установок. В ряде случаев проверку качества склейки производят через лупу, путем контроля специально подготовленных образцов и т. п.

Определенный процент из серии склеенных деталей проходит испытания на разрушение. Качество склеивания считается удовлетворительным, если разрушение произошло по материалу детали, а не по месту склеивания.

§ 94. Клеевые соединения

Клеевое соединение - неразъемное соединение деталей машин, строительных конструкций и других изделий с помощью клеев.

Соединение материалов склеиванием находит все более широкое применение. Соединения, полученные склеиванием, обладают достаточной герметичностью, водо-масло-стойкостью, высокой стойкостью к вибрационным и ударным нагрузкам. Склеивание во многих случаях может заменить пайку, клепку, сварку, посадку с натягом.

К недостаткам клеевых соединений относятся: незначительная тепловая стойкость

(при температуре выше +90°С прочность их резко снижается), склонность к ползучести при длительном воздействии больших статических нагрузок, длительные сроки сушки, необходимость нагрева для получения стойких и герметичных соединений, низкая прочность на сдвиг и др.

Надежное соединение деталей малой толщины, как правило, возможно только склеиванием.

Клеевые соединения осуществляют различными способами. Чаще всего применяется соединение внахлестку и в стык с помощью планки, втулки и т. п.

Наиболее распространенные клеевые соединения показаны на рис. 364, а - в.

Существуют различные виды клеев. Наиболее известен клей БФ, выпускаемый под марками Бф-2, Бф-4, Бф-6 и др.

Универсальный клей Бф-2 применяют для склеивания металлов, стекла, фарфора, бакелита, текстолита и других материалов. Механическая прочность сохраняется при нагреве до температуры не более 80°С. Этот клей применяют для заделки трещин в неответственных местах чугунных корпусов, для упрочнения неподвижных сопряжений, для крепления накладок на дисках муфт сцепления и др.

Клей БФ-2 бензо- и маслостоек, является хорошим диэлектриком, защищает склеенные поверхности от коррозии. Хранят в закупоренной посуде, берегут от попадания воды. Огнеопасен.

Клей БФ-2 в жидком виде наносят на подготовленные поверхности соединяемых деталей возможно более тонким слоем. Затем получившаяся пленка клея сушится "до отлипа", при температуре 20 -60°С в течение 50 - 60 мин. Наносится второй слой, вновь сушится, затем наносится третий слой и склеиваемые детали соединяют и сушат при температуре 140 - 150°С в течение 30 - 60 мин при давлении 10 - 20 кгс/см 2 .

Клеи Бф-4 и БФ-6 применяют для получения эластичного шва (на деталях из тканей, резины, фетра). Они имеют небольшую прочность по сравнению с другими клеями.

Клей ВС-ЮТ применяется для склеивания деталей, длительное время работающих при температуре до 300°С. Он обладает высокой прочностью и стойкостью. На склеенное этим клеем место не действуют керосин, смазочные масла, вода. Часто этим клеем закрепляют накладки к тормозным колодкам автомобилей.

Клей ВС-ЮТ выпускается в готовом для употребления виде. Хранят его в герметичной посуде в темном помещении в течение 6 месяцев (сохраняет клеящие свойства).

Клей ВС-ЮТ наносится в жидком виде в 1 - 2 слоя. После нанесения первого слоя сушка при нормальной температуре в течение часа, а затем наносится второй слой: детали соединяют и сушат при температуре 140-180°С в течение 1-2 ч при давлении 0,5 - 2,0 кгс/см 2 .

Карбинольный клей может быть в жидком или пастообразном состоянии (с наполнителем). Основа этого клея - сироп карбинольный, к которому добавляют перекись бензола. Клей пригоден для соединения стали, чугуна, алюминия, фарфора, эбонита и пластмасс; обеспечивает прочность склеивания только при использовании его в течение 3 - 5 ч после приготовления. Механическая прочность швов, выполненных карбинольным клеем, сохраняется при температуре до 60°С.

Детали, склеенные карбинолом, сушат на воздухе в течение одних суток. Карбинольный клей бензо- и маслостоек, не поддается воздействию кислот и щелочей, воды, спирта и ацетона. Применяют для склеивания деталей карбюраторов, аккумуляторных банок и других работ.

Пастообразный карбинольный клей применяют преимущественно для склеивания мрамора, фарфора, пористых материалов, для заделки трещин, отверстий и т. д. Недостатком этих клеевых соединений является низкая стойкость против высокой температуры.

Бакелитовый лак - раствор смол в этиловом спирте. Детали, склеенные бакелитовым лаком, сушат при температуре 140 -160°С. Хранят бакелитовый лак в закрытой посуде при температуре не свыше 30°С в темном месте. Применяют для наклейки накладок на диски муфт сцепления.

Пластмассовые и стеклянные детали склеивают карбинольным клеем и бакелитовым лаком.

Эпоксидные клеи устраняют необходимость тепловой обработки склеиваемых деталей; применяют эпоксидные клеевые составы, затвердевающие при температуре 18 - 20°С. Для приготовления этих составов в эпоксидные смолы (ЭД-5, ЭД-6, ЭД-40) добавляют отвердитель - полиэтилен-полиамин (примерно 10 весовых частей на 100 весовых частей эпоксидной смолы), дибутилфталат (10-15 весовых частей на 100 весовых частей эпоксидной смолы) и наполнитель, в качестве которого используют алюминиевую или бронзовую пудру, стальной или чугунный порошок, портландцемент, сажу, стекловолокно и т. д. Наполнители увеличивают вязкость эпоксидного состава и повышают прочность клеевого шва.

Термостойкие клеи. Применяют для склеивания деталей из различных металлов, работающих в условиях высоких температур и вибраций. Клей ВК-32-200 применяют для склеивания из металлов и неметаллических материалов деталей, работающих непрерывно до 300 ч при 200° С и до 20 ч при 300°С. Клей наносят в два слоя. После нанесения первого слоя выдерживают 15 - 20 мин при 20°С, после нанесения второго слоя - 15 - 20 мин при 20°С и 90 мин при 65°С.

Материалы, соединяемые клеем ВК-32-200, могут работать в интервале температур от 60 до 120°С. Клей стоек против бензина, минерального масла и воды. В течение четырех месяцев материалы, соединенные этим клеем, могут работать в условиях, близких к тропическим (при влажности 90% и температуре 50°С), без заметных снижений прочности соединения.

Термостойкие клеи на основе кремнийорганических смол предназначены для склеивания металлических и неметаллических материалов. Клей ИП-9 применяют при склеивании металлов и неметаллов. Этот клей образует швы небольшой прочности, но обеспечивает высокую термостойкость, водостойкость и герметичность.

Клеем ИПЭ-9 соединяют металлы, керамику, резину и другие материалы. Соединения очень прочны при температуре 300°С.

Клей БфК-9 применяют для соединения металлов с неметаллами, обладает высокой термостойкостью. Клей наносят на обе поверхности тонким слоем и просушивают в течение одного часа при температуре 20°С и 15 мин при температуре 60°С. Затем наносят второй слой и просушивают в течение того же времени.

Технологический процесс клеевого соединения деталей независимо от конструкции его, разнообразия склеиваемых материалов и марок клеев состоит из следующих этапов: подготовка поверхностей к склеиванию - взаимная подгонка, очистка от пыли и жира и придание необходимой шероховатости; нанесение клея кистью, шпателем, пульверизатором; выдержка после нанесения клея, время выдержки в зависимости от сортов клея и материала склеиваемых деталей колеблется от 5 мин до 30 ч и выше; затвердевание клея (используют печи с обогревом газами, горелка, установки с электронагревателями, установки т. в. ч. и др.); температурный режим колеблется от 25 до 250°С и выше; контроль качества клеевых соединений (ультразвуковые установки, через лупу, контроль подготовленных образцов).

Основной дефект, который часто имеет место при склеивании, так называемый "непроклей" (участки, на которых не осуществилось соединение склеиванием).

Причины непрочности клеевых соединений: плохая очистка склеиваемых поверхностей; неравномерное нанесение слоя на склеиваемые поверхности, отдельные участки поверхности клеем не смазаны или смазаны густо;

затвердевание нанесенного на поверхности клея до их соединения;

недостаточное давление на соединяемые части склеиваемых деталей;

неправильный температурный режим и недостаточное время сушки соединенных частей.

Клеевые соединения деревянных конструкций должны применяться и выполняться в соответствии с указаниями и рекомендациями соответствующей главы СНиП П-25-80 и Руководства по индустриальному изготовлению деревянных клееных конструкций для строительства.Клеевое соединение полностью обеспечивает монолитность соединения. Применение клеевого соединения позволяет из маломерного пиломатериала создавать конструкции больших размеров, различных форм сечения и очертания. В клееных элементах больших сечений возможно рационально размещать пиломатериалы различного качества по высоте поперечного сечения в соответствии с напряженным состоянием элемента и требованиями относительно категорий элементов конструкций. Этим достигается повышенная прочность клееных элементов и их экономическая эффективность. Многослойные клееные элементы обладают повышенной прочностью еще и потому, что благодаря дробному распределению пороков древесины по сечению элемента и по длине отрицательное влияние их на работу древесины значительно понижается. Кроме того, недопустимые пороки могут быть вырезаны из досок при компоновке клееного пакета. Поскольку склеиванию подвергаются относительно тонкие, хорошо просушенные доски, снижаются внутренние усушечные напряжения и коробление и растрескивание элементов сводится к минимуму.

Клеевое соединение предназначено в основном для работы на сдвиг вдоль клеевых швов. В отдельных случаях клеевые швы подвергаются работе на растяжение перпендикулярно шву (на отрыв). Работа на отрыв понижает прочность клеевых соединений, поэтому ее следует ограничивать.

При склеивании деревянные элементы соединяются без ослабления их поперечного сечения. Сечениям может быть придана двутавровая, коробчатая и другая, наиболее рациональная для работы элементов форма.

Перечисленные выше преимущества клеевых соединений и клееных элементов дают основание считать клееные конструкции наиболее прогрессивной формой деревянных конструкций заводского изготовления.

Для несущих конструкций используется древесина (пиломатериалы) и фанера, а для ограждающих - древесина, фанера, листовой и волнистый стеклопластик, асбестоцемент.

Для клееных конструкций применяются пиломатериалы хвойных пород согласно ГОСТ 8486-66 «Пиломатериалы хвойных пород» с преимущественной поставкой их в рассортированном виде. Применение пиломатериалов лиственных пород допускается только по рекомендациям соответствующих технических условий.

Пиломатериалы должны иметь влажность во время изготовления и приемки конструкций 8...12% и удовлетворять требованиям ГОСТ 20850-75 «Конструкции деревянные клееные несущие. Общие технические требования».

Для изготовления прямолинейных элементов рекомендуется использовать пиломатериалы толщиной не более 50 мм (до острожки). Для гнутоклееных элементов толщина досок не должна превышать 1/180 радиуса изгиба и не должна быть более 40 мм. Ширину досок необходимо согласовывать с номинальной шириной клееного элемента с учетом суммарной величины припусков на сушку и механическую обработку (острожку) по ширине, которая принимается для пиломатериалов шириной, мм: от 80 до 100 - 10; от 110 до 180 - 15; от 200 до 250 - 20. Склеиваемые поверхности должны быть чисто остроганы непосредственно перед нанесением на них клея и запрессовкой пакета, шероховатость поверхности должна быть не ниже 6-го класса по ГОСТ 7016-75 «Древесина. Классы шероховатости и обозначения».

Для склеивания заготовок (досок или готовых блоков) по длине следует применять зубчатые (преимущественно) или усовые клеевые соединения. Применение усовых соединений усложняет процесс склеивания и увеличивает расход материала. Размеры применяемых зубчатых соединений (ГОСТ 19414-79) даны в табл. 10.

Для склеивания по длине досок необходимо использовать соединения типов 1-32, II-20 (для прямолинейных элементов из толстых и тонких досок соответственно) и II-10 (для криволинейных элементов). Для склеивания по всему сечению многослойных заготовочных блоков несущих конструкций используются соединения типов 1-50 и 1-32. Для склеивания по длине и ширине фанеры - соединения типов II-10 и П-5.

Клеи

При изготовлении клееных конструкций необходимо использовать жидкие клеи на основе синтетических смол. Для конструкций, которые в процессе эксплуатации будут находиться в условиях повышенной влажности (более 75%), следует применять фенолоформальдегидный клей марки КБ-3, резорциноформальдегидные клеи марок ФР-12, ФР-100, ДФК-1АМ, обеспечивающие получение клеевых соединений повышенной водостойкости и долговечности.Для конструкций, не подвергающихся значительному увлажнению, могут использоваться мочевиноформальдегидные (карбамидные) клеи марок У КС, КС-68, M19-62. Составы рекомендуемых клеев даны в приложении 7, порядок их приготовления и применения приведен в.

Для получения клеев в синтетические смолы добавляют ряд компонентов: отвердители - для отверждения смолы без нагрева в нормальных условиях при температуре 15...40° С; пластификаторы - для придания клеевому шву пластичности, уменьшения его хрупкости; наполнители - порошки тонкого помола (цемент, древесная мука и др.) для придания клею зазорозаполняющего свойства и уменьшения усадки и расхода смолы; разбавители - для придания клею маловязкой консистенции.

Фенолоформальдегидный клей КБ-3 дает хрупкий шов, поэтому для склеивания древесины с высокопрочными материалами, такими как стеклопластики, древеснослоистые пластики, лучше применять модификации фенолоформальдегидных клеев: клей горячего отверждения марки ФЭ-10 с добавкой 10% эпоксидной смолы или клеи марок ВК-3, ВК-32 с добавкой каучука.

Резорциноформальдегидные клеи дают эластичное и достаточно прочное соединение. Но резорцин значительно дороже, чем фенол.

Мочевиноформальдегидные клеи приготовляют на основе карбамид-ной смолы. Это клеи холодного отверждения. При склеивании ими древесины с пористыми материалами вводят наполнитель - древесную муку.

Из других клеев могут применяться эпоксидные, полиэфирные и каучуковые. Эпоксидный клей марки ЭПЦ-1-это высокопрочный клей, который может использоваться для склеивания металлов, полимербетонов, стеклопластиков. Его применение ограничивается дороговизной. Полиэфирные клеи имеют тот же состав, что и смолы. Клеи холодного отверждения дают светопроницаемое соединение. Каучуковые клеи, получаемые на основе полихлоропренового каучука с модификаторами (например, клей марки 88Н) эластичны и применяются для склеивания материалов с сильно отличающимися коэффициентами температурных деформаций.

Клеи выпускают не только в жидком состоянии, но и в виде пленок из ткани, бумаги, сетки, пропитанных клеями. Расчетные сопротивления клеевых соединений даны в приложении 8.

Склеивание древесины

При нормальной температуре цеха (18...20° С) склеивание продолжается длительное время, цикл изготовления клееных элементов растягивается, требуются большие производственные площади, много сложных прессов и другого производственного оборудования. На современных предприятиях для ускорения процесса затвердения клея склеиваемая древесина нагревается. Склеиваемые элементы могут нагреваться различными способами, но в практике чаще применяются контактный и высокочастотный нагревы.При двустороннем контактном нагреве склеиваемый пакет находится между горячими плитами (рис. 49, а) и тепло пакету передается путем теплопроводности. Применение контактного нагрева сокращает выдержку склеиваемых элементов в запрессованном состоянии в 4...6 раз и в свободном в 10 раз по сравнению с холодным склеиванием. Контактный нагрев выполняется на обычных прессах с подогревом плит электричеством или паром без специального оборудования - в этом его преимущество. Однако контактный нагрев имеет и ряд недостатков:

- относительно длительную выдержку (до 60 мин), препятствующую осуществлению конвейеризации производства;

- при конвекционном прогреве толстых пакетов требуется большой перепад начальных температур плит, величина которого ограничена, так как при t=200° древесина обугливается;

- толщина склеиваемых пакетов ограничена (до 150 мм);

- пересыхание внешних слоев досок, что вызывает нежелательные усадочные напряжения в клеевом пакете, вследствие этого и неодновременного схватывания клея в швах по толщине пакета в них развиваются внутренние напряжения, ослабляющие прочность соединения.

Суть высокочастотного нагрева заключается в следующем. Склеиваемый пакет помещается между металлическими электродами (рис. 49, б), к которым подводится энергия от высокочастотного генератора. В результате образуется электрический конденсатор, у которого обкладками являются электроды, а диэлектриком - находящийся между ними склеиваемый пакет из досок.

Клееные элементы

Склеиванием могут быть получены прямолинейные и криволинейные стержни, которые применяются как балки или элементы верхних поясов ферм и арок. Стержни могут быть получены любой длины. Расположение материала в клееных элементах по качественным категориям в поперечном сечении и продольном направлении показано на схемах рис. 50.В клееном пакете из досок каждая доска при своем стремлении покоробиться в том или ином направлении (от усушки или разбухания) встречает упругое противодействие со стороны расположенных рядом других досок. В результате этого на поверхности доски возникают нормальные и тангентальные напряжения. От них в клеевых швах между досками развиваются отдирающие и касательные напряжения (рис. 51).

В зависимости от взаимного расположения годовых колец смежных досок в пакете (несогласованного, рис. 52, а, и согласованного, рис. 52, б) в клеевых швах могут преобладать либо касательные, либо нормальные напряжения. При компоновке пакета необходимо располагать доски так, чтобы коробление их вызвало минимальные растягивающие напряжения поперек клеевых швов (рис. 52, б), т. е. направление годовых слоев должно быть согласовано, или нужно применять сплачивание досок по высоте и ширине (рис. 52, в).

Отдельные доски пакета стыкуются зубчатыми соединениями преимущественно с зубьями, выходящими на кромку (рис. 53), при этом расстояние между зубчатыми соединениями в одной доске должно быть не менее 1500 мм. Стыки соседних досок в пакете располагаются вразбежку с расстоянием между ними не менее 20 толщин стыкуемых досок. По ширине клееного пакета швы склеиваемых кромок следует располагать в разбежку со сдвижкой склеиваемых кромок не менее чем на 4 см по отношению к швам в соседних слоях досок (рис. 52, в).

В клееных пакетах доски стыкуются зубчатым соединением с зубьями, выходящими на пласть и на кромку составляющих пакеты досок (рис. 54).

При примыканиях элементов под углом 30...45° между волокнами допускается применять клеевые соединения досок шириной не более 15 см с восприятием отрывающих усилий болтами, шурупами или гвоздями. При примыканиях элементов под углом меньше 30° и больше 45° клеевые соединения не допускаются.

При склеивании досок с фанерными элементами конструкции желательно, чтобы направление волокон наружных шпонов фанеры совпадало с направлением волокон древесины доски. Если угол между волокнами составляет 90°, ширина досок должна быть не менее 10 см (во избежание возникновения значительных внутренних напряжений в клеевом соединении разномодульных материалов, рис. 55).

Укрупнительная сборка большепролетных конструкций из отдельных клееных элементов или блоков производится с помощью монтажных стыков, устраиваемых, как правило, в узлах, где изгибающие моменты равны нулю или малы. Стыки, воспринимающие сжимающие усилия от расчетных нагрузок, конструируются впритык при тщательной приторцовке стыкуемых элементов и с постановкой монтажных накладок на болтах. В растянутых стыках можно применять клееные накладки со стальными тяжами (рис. 56).

Чтобы лучше воспринимать отдирающие усилия, уголки хомутов стягиваются между собой поперечными стяжными болтами (рис. 56, а, б), а в стыках (соединениях) ставятся обжимные клинья (рис. 56, в) или устраиваются скосы на концах накладок (рис. 56, г).

В узлах решетчатых конструкций могут применяться соединения на вклеенных стальных штырях, которые допускаются в конструкциях групп эксплуатации A1, А2, Б1 и Б2 при температуре, не превышающей 35° С. Для этих соединений используется арматура периодического профиля класса А-II и выше диаметром 12...25 мм.

Стержни предварительно очищенные и обезжиренные вклеиваются в просверленные отверстия (или в профрезерованные пазы). Диаметры отверстий при диаметре стержней 12...14 мм принимаются более диаметра вклеенных стержней на 4 мм, а при диаметре стержней более 14 мм - на 5 мм.

Стержни вклеиваются с помощью состава ЭПЦ-1 на основе эпоксидной смолы.

В зависимости от конструкции соединения (стыка) и действующих в нем усилий штыри работают на продавливание или выдергивание вдоль (рис. 57, а), поперек и под углом (рис. 57, б) к волокнам деревянных элементов.

Расчетная несущая способность вклеенного штыря определяется по формуле

где Р ск - расчетное сопротивление древесины скалыванию;

d - диаметр вклеенного штыря;

l - длина заделываемой части штыря (для стержней из арматуры класса А-II - l = 20d ; A-III - l = 25d );

k c - коэффициент, учитывающий неравномерность распределения напряжений сдвига в заделке, определяемый по формуле

![]()

Вдоль волокон древесины R ск - 0,21 МПа; поперек волокон - в соединениях элементов из цельной древесины R ск90 = 1 МПа; в соединениях элементов из клееной древесины R ск90 = 0,7 МПа; под углом к волокнам R ск определяется по формуле .

Для древесины других пород расчетные сопротивления, приведенные выше, умножаются на коэффициенты, указанные в приложении 2.

При расстановке штырей расстояние между осями вклеенных штырей, работающих на выдергивание или продавливание вдоль волокон, s 2 должно быть не менее 3d, а расстояние до наружных граней s 3 - не менее 2d (рис. 58, а). Расстояние между осями вклеенных штырей, работающих на выдергивание поперек волокон (и под углом к волокнам), s 4 должно быть не менее 3,5d, а работающих на выдергивание вдоль элемента s 1 - не менее 6d, расстояние до наружных граней s 5 - не менее 3d (рис. 58, б).